车载晶振的应用现状与发展趋势。

根据公安部详细资料显示,在2003年,我过汽车仅有2400万辆,但是在2013年底,全国机动车数量突破2.5亿辆。从汽车机动车驾驶人将近2.8亿人。不难看得出,中国在近10年的时间,是怎样一个飞速发展的速度。在当今社会,小车是任何一个普通家庭都能消费的起的交通工具。中国人均消费水平的提高也带动了汽车行业的高速发展。从而汽车中的引擎控制,制动控制,转向控制更加不可或缺,也更加不容忽视其重要性。它们都是通过电控单元来进行控制的。从而我们需要提供高品质,高精度的时钟。进而,时钟上需要用到高精度的贴片晶振。早在1995年村田制作所就推出了车载用陶瓷振荡子,继而又在2000年推出了小型的CSTCR,CSTCE系列的贴片晶振,被安装在全世界的车载电子设备中。之后又推出高精度的晶振,不断满足各种各样对时钟的要求。

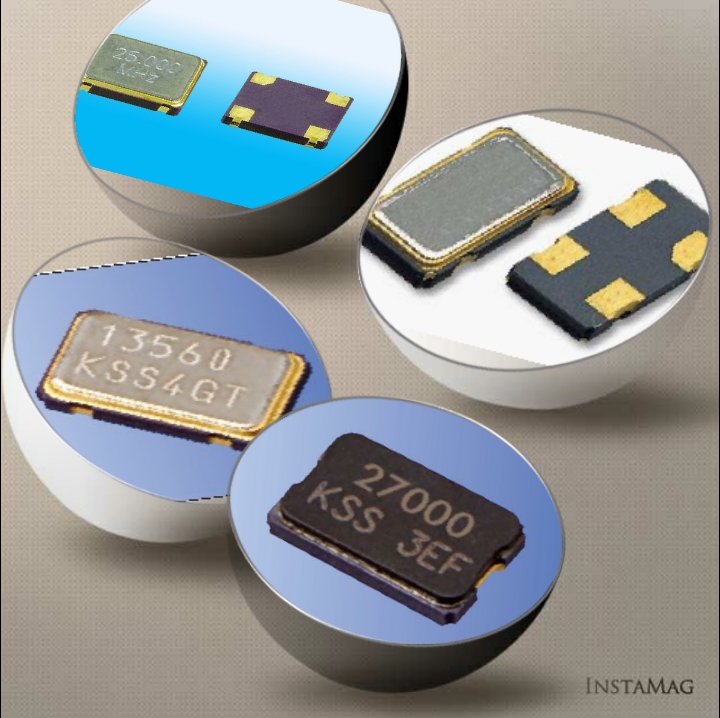

早期车载采用晶振从8045的贴片晶振封装一路进化到5032贴片晶振,3225贴片晶振。这是由于所有的电子元器件包括我们所销售的晶振,整体的规格尺寸都在往小型化方向转变。晶振行业中的人经常说石英晶振系列的,体积越大,成本越低。相反,体积越小,成本越高。我们要如何通透的理解这句话呢?之所以体积越大,成本越低,是由于石英晶振内部的芯片规格也会变大,这样一来磨到某个频点的晶片成本也会较低。反而如果晶振体积越小,小小的晶片想要磨到标准的频率也是非常有难度的。这就是价格区别所在的地方。

但是现今出现一个很奇怪的现象。越来越小的贴片晶振体积问世,例如2520贴片晶振,2016贴片晶振,这些晶振的货源不再像以前那么稀缺了,价格也基本做到常规价格了。反而市场上一些体积较大的晶振,例如8045的贴片晶振,价格比2520贴片晶振要贵的多。主要的一个原因是所有的晶振厂家都开始朝越来越小的贴片晶振方向发展,大体积的贴片晶振都被小体积的贴片晶振取而代之。基本都处于停产状态。

加上汽车特殊的高温动作,温度经常要达到150℃的要求,对提高焊接裂纹耐性等的要求也相应的提高了。特别是为了提高ECU的处理性能,动作频率趋于高频化,可以预见小型化的需求将更加激烈。车载晶振在广泛的动作温度通常都要求-40—+125℃,根据场合的不同有时候也可以达到+150℃。

日本村田制作所已将满足这些高要求的车载用晶振的产品化。晶振有时候会因为少量灰尘进入到内部,而发生不震动的慢性不良,所以零缺陷成了重点。如何做到灰尘无法进入到晶振内部了。HCR是CERALOCK的基本构造包装,在内部安装了晶片的新产品,满足了CERALOCK所达不到的高频率,高精度的要求,有两个杰出的特点所在,第一是彻底的防止了灰尘颗粒的制造工艺,第二是实现了和现有的大尺寸石英晶振同等特性的小型尺寸,第三是焊接裂纹耐性提高的产品设计。村田公司从生产线的构造阶段开始,以不产生灰尘,并通过去除检查确立了独有的灰尘排除技术。焊接裂纹通过电路板电极尺寸的优设计,达到热冲击在3000周期时裂纹进展率也能控制在50%以下。包装采用的是CERALOCK常年实践下来的的非密封包装“cap chip”的构造。这是一种采用在陶瓷平板上将金属帽用树脂密封的简单构造,可以大限度利用基板面积,使产品尺寸的比例足以安装大型的晶片,在实现低ESR的同时,兼备高经济性。

好消息!瑞泰电子微信公众号上线啦!手机扫一扫关注瑞泰电子微信,每天同步瑞泰官网新资讯和晶振实拍现货图